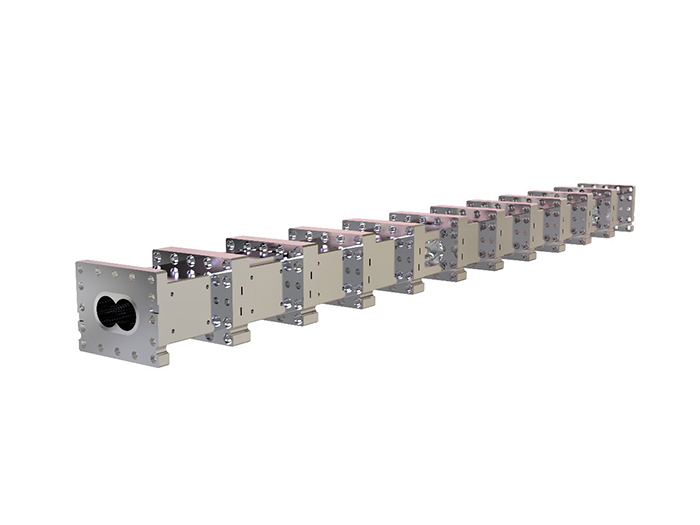

作为这些先进加工系统的主要部件之一,筒体为挤出工艺提供必要的封闭空间,影响传热、物料流动和整体产品质量等参数。了解筒体的功能和设计对于在各种工业应用中实现双螺杆挤出机的最佳性能至关重要。

双螺杆挤出机是聚合物加工、食品制造、制药和其他需要控制材料混合、熔化和成型的行业中的重要设备。这些机器由两个在筒体内旋转的螺杆组成,这不仅为材料流动提供了通道,而且还与螺杆相互作用以有效地操纵材料。这种相互作用对于输入材料的均匀加热、混合和输送至关重要。因此,双螺杆挤出机中筒体的设计和应用会显著影响工艺效率和产品一致性。

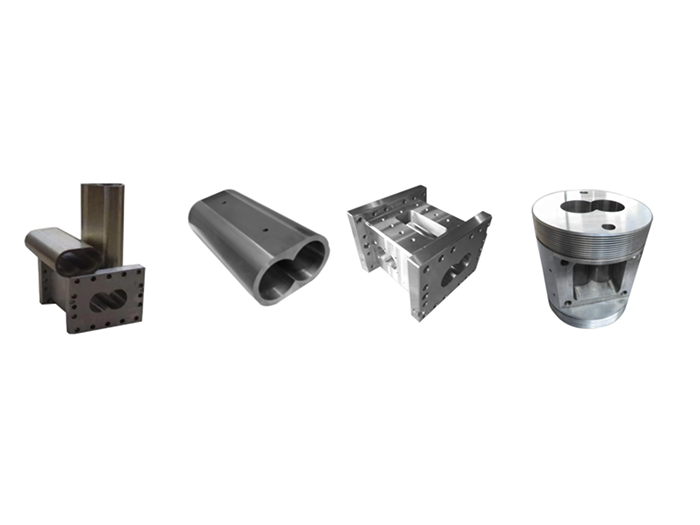

筒体通常由优质钢合金制成,以确保在不同操作条件下的耐用性和耐磨性和耐腐蚀性。它们具有不同的直径和长度,以满足不同的吞吐量要求和加工需求。筒体的内表面通常经过硬化和涂层处理,以减少磨损并提高设备的整体使用寿命。

双螺杆挤出机中筒体的主要功能包括:

1. 密封:为挤出过程提供密封环境,防止材料泄漏并确保安全。

2. 热传递:筒体通常配备加热和冷却功能,可实现对材料加工至关重要的精确温度控制。

3. 材料流动:筒体的内部几何形状与螺杆配合,决定了材料的路径和停留时间,从而影响剪切速率和混合效率。

4. 磨损和维护:筒体的坚固结构确保磨损最小,从而减少频繁更换带来的停机时间和维护成本。

双螺杆挤出机筒体的具体应用可概括如下:

1. 温度控制:筒体通过加热和冷却夹套来调节工艺温度,这对于在挤出过程中实现所需的材料特性至关重要。

2. 剪切速率管理:筒体的几何形状与螺杆配置相结合,会影响施加到材料的剪切速率,这对于实现所需的混合和熔融特性至关重要。

3. 适应性:可以为进料、压缩、混合或泵送等特定功能设计不同的筒体部分,使挤出机适用于各种材料和应用。

4. 能源效率:合理设计的筒体可确保最佳的热传递并最大限度地减少操作过程中的热量损失,从而有助于实现节能工艺。

筒体不仅仅是双螺杆挤出机中的容器,它们在确定挤出工艺的效率、生产率和质量方面发挥着积极作用。筒体的设计直接影响热管理、材料流动,并最终影响最终产品的特性。通过根据工艺要求仔细选择筒体并了解其与其他挤出机组件的相互作用,操作员可以优化机器性能并持续生产高质量的最终产品。